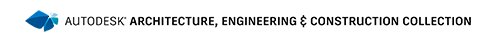

La colaboración Humano-Robot produce un puente de 21mts de largo con 588 componentes

La robotización de la construcción está dando importantes pasos, impulsados desde la investigación académica y las empresas tecnológicas. La experiencia desarrollada entre la Universidad del Sur de California y Autodesk es un avance en el futuro de la Industria AEC y de la robótica colaborativa.

Modelo y despiece de componentes

Arroyo Bridge: Un reto tecnológico de diseño, fabricación y ensamblaje

El taller académico denominado MADWorkshop formó parte de los proyectos residentes promovidos por los Centros de Tecnología de Autodesk, que tiene como objetivo incentivar la robotización de la construcción y minimizar el trabajo en obra.

El reto planteado fue la creación de un puente metálico que debía ser prefabricado en nodos utilizando robots, que pudieran ensamblarse totalmente en taller, para luego desmontarlo y ser transportado fácilmente hasta el lugar de su construcción final, donde se instalaría con la menor mano de obra posible y con mínimos errores.

Para lograr el modelado, la automatización de procesos, la programación de robots y la simulación se utilizó un software con Inteligencia Artificial.

El diseño del puente metálico requirió de 588 piezas que se ubicaron y calibraron por robots: 297 tuberías, 234 refuerzos, 50 conectores, 4 soportes y 3 barras sólidas. Para su montaje en taller se necesitó una plataforma con 80 montantes, 960 barras de barandilla, 590 pies de tabla de IPE y 40 separadores de ajuste personalizado.

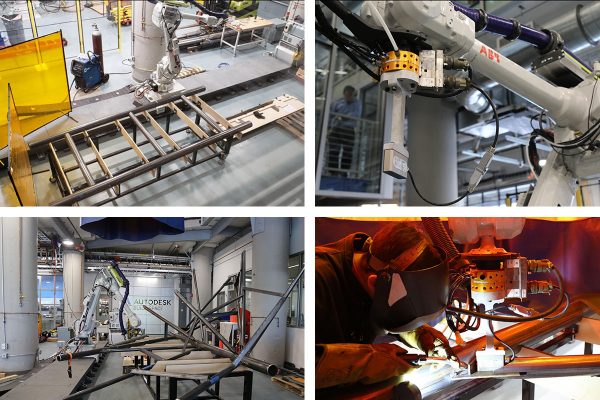

Fabricación de componentes con robótica colaborativa

La Robótica Colaborativa al servicio de la Industria AEC

Para la fabricación de los componentes se empleó un robot con un brazo de seis ejes con alcance de 2,55 metros de largo, se instaló sobre un riel que le otorgaba una capacidad de trabajo hasta los 9 metros y sobre un área total de 4,26×12,22 metros.

El robot tenía la función de ubicar las piezas en el lugar preciso donde el soldador entraba en juego, evitando que los operarios tuvieran que realizar grandes esfuerzos para sostener los componentes, que podían suponer riesgos laborales e imperfecciones en el producto. El trabajo de soldadura, que requiere de una gran precisión y control de calidad, se realizó manualmente, a pesar de que había la posibilidad de soldar de manera automática. En esta relación se estableció la génesis de la robótica colaborativa, ya que el humano y la maquina interactuaban en sus flujos de trabajo.

Transporte y ensamblaje de la estructura

Un Caso de Éxito reflejado en testimonios

La experiencia fue realmente enriquecedora e innovadora, tal como se refleja en los siguientes testimonios:

“La forma tradicional de hacer esto habría sido laboriosa, seguro. Pero en el camino, con las herramientas que teníamos disponibles, dijimos que lo íbamos a prefabricar; íbamos a pintarlo previamente; íbamos a tener el sitio de construcción lo mínimo para que simplemente encajara. No teníamos la menor idea de la complejidad hasta que realmente comenzamos a hacer la ingeniería”

David C. Martin, FAIA, Arquitecto

“Creo que este proyecto está demostrando que existe un rol muy práctico para los robots a esta escala. Y muchas empresas los usan para fresado y diferentes trabajos de encofrado, mientras que nosotros los usamos para crear algo increíblemente preciso a un costo menor”

R. Scott Mitchell, Diseñador, Director de Fabricación, Profesor Asociado en USC

La robotización se ha visto como una tendencia que erradicará muchos puestos de trabajo, pero la realidad apunta a una colaboración entre las máquinas y los humanos donde los roles actuales de los operarios se adaptarán, además de la creación de un gran número de nuevas responsabilidades. El sector AEC tiene un nuevo integrante y cada día será más visible.

Para ampliar la información, puede consultor más documentación en el enlace.

Productos relacionados

¡MANTENTE SIEMPRE INFORMADO!

Suscríbete a nuestra Newsletter para conocer las últimas novedades de Autodesk Journal.